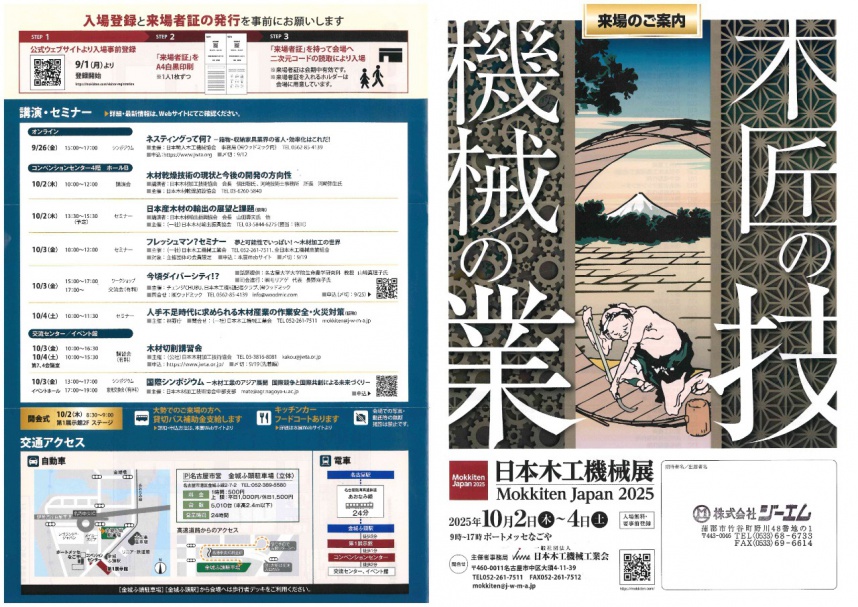

【ご案内】日本木工機械展 Mokkiten Japan 2025が開催されます!

こんにちは!機械屋ジーエムの吉見です。

今日は、木工業界で注目の大イベント「日本木工機械展 Mokkiten Japan 2025」についてご案内します!今年のご案内2回目になりますね。

Mokkiten Japanは、木工機械・工具・関連機器メーカーが一堂に会する、国内最大級の展示会です。木工機械や自動化、省力化、最新の加工技術など、ものづくりに携わる方には見逃せない内容となっています。

■ 開催概要

開催日程:2025年10月2日(木)~4日(土)

会場:ポートメッセなごや

開催時間:9:00~17:00

入場料:無料(事前登録制)

■ 主な見どころ

最新の木工機械・工具・関連機器の実機デモ国内外の有名メーカーが出展!実際に機械を見て触れて、最新の技術動向をチェックできます。

各種セミナー・講演木材利用や安全対策、業界トレンドをテーマにしたセミナーが多数開催されます。たとえば「木材利用の拡大と今後の方向性」や、「作業現場の作業環境・火災対策」など、現場で役立つ内容が盛りだくさんです。

技術優秀賞や特別展示コーナーも充実優れた新製品・新技術の表彰や、未来を担う若手技術者向けの展示もあり、木工業界の今とこれからが分かります。

■ アクセス

車の場合:名古屋高速・伊勢湾岸自動車道経由で便利!駐車場も完備されています。

電車の場合:あおなみ線「金城ふ頭駅」から徒歩約5分。会場までアクセスしやすい立地です。

■ ご来場方法

今回の展示会は「事前入場登録制」です。2025年9月1日(月)から公式サイトで来場登録が開始されますので、ぜひ事前登録のうえご来場ください。

■ 出展社一覧・会場マップ

木工機械メーカーや工具関連メーカーなど、国内外の多彩な企業が出展します。また、セミナーや会場マップも公開されていますので、事前にチェックして効率よく見学するのがおすすめです! 私もこの展示会毎回楽しみにしています。