【第2回】“オーダーメイド治具”ができるまで――ジーエムの現場力

【第2回】“オーダーメイド治具”ができるまで――ジーエムの現場力

こんにちは!機械屋ジーエムの吉見です。

前回は、当社の治具の特徴や「縁の下の力持ち」としての役割についてご紹介しました。今回はその続きとして、実際にジーエムで“オーダーメイド治具”がどのように作られていくのか、その流れと現場の工夫についてご紹介いたします。

Step1:お困りごとのヒアリング

まず最初に、お客様から「こんな加工がやりづらい」「今ある治具が合わない」といったご相談をいただきます。図面がなくてもOKです。実物をお預かりして採寸することもできますし、口頭での説明からアイデアを起こすことも可能です。

Step2:設計スタッフと現場が連携

社内に設計担当がいるため、ヒアリングからすぐに図面化へ。ここで大切なのが、製造部門との連携です。

加工のしやすさ

組み立て作業者の動き

ワークの材質や精度要求

これらを現場とすり合わせながら、設計を最適化していきます。「作りやすい治具」は「使いやすい治具」でもあるのです。

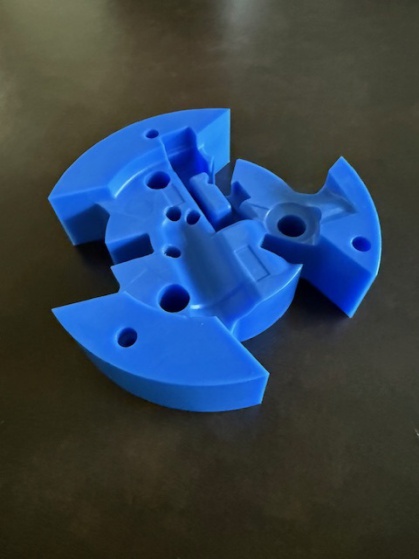

Step3:社内加工と一貫対応

設計図が決まれば、社内設備での加工に移ります。NC旋盤、フライス盤、ワイヤーカットなどを活用し、短納期での対応も可能。社内で完結するため、急な仕様変更にも柔軟に対応できます。

Step4:検査・納品・フォロー

仕上がった治具は、三次元測定機や3Dスキャナを使って精度をチェック。

現場での使用に耐える品質を確認した上で納品します。

また、納品後も調整や追加工などがあればすぐに対応可能。お客様と一緒に育てていく“進化する治具”も、ジーエムの得意分野です。

次回は、実際にお客様からご依頼いただいた「変形ワーク用検査治具」の製作事例をご紹介します。どんな工夫で解決したのか?ぜひお楽しみに!